Особенно сегодня, когда мы вынуждены считать каждую копейку, каждую минуту, затраченных на вывод изделий и новой техники на рынок. Для выхода и закрепления на внутреннем и внешнем рынке необходимо регулярно обновлять свою продукцию. Эта проблема каждого производителя трубопроводной арматуры. Удержаться на современном рынке очень трудно, так как необходимо вкладывать огромные средства для обновления, производимых изделий, чтобы быть на плаву.

Что можно предложить в данном случае?

Сократить до предела ранее широко используемый в инженерной науке метод «проб и ошибок»: когда разработка велась по техническому заданию, а после получения первого образца, испытаний и проверки соответствия его характеристик техническому заданию, и в случае несовпадения этих требований, проводилась доводка изделия. Количества таких итераций по доводке образца в сложной технике могло достигать 5-7. Это огромные деньги и время, затраченные на процесс НИОКР.

Что предлагаем сегодня?

Перейти от физического эксперимента к численному эксперименту, при этом, не отказываясь от него полностью. Физический эксперимент является важнейшим элементом доводки любой конструкции. Однако, сокращение объема таких экспериментов возможно.

Для этого необходимо как можно тщательней проводить расчет рабочих процессов: описать те рабочие процессы, которые протекают в изделии, и провести численное исследование, имитирующие реальные физические процессы. Например, для запорно-регулирующей арматуры – имитация режимов автоколебаний, для пусковых отсечных устройств – исследование вопросов, связанных с ударом запорного органа по седлу или по корпусу конструкции, и ударными явлениями, которые возникают в рабочих областях в связи с резким пуском рабочего тела и т.д.

На сегодняшний день мы обладаем достаточно мощным аппаратом вычислительной газодинамики, который позволяет проводить расчет в режиме приближения распределенных параметров: создаем распределение рабочих процессов, а именно, строим поля скоростей, давлений, температур рабочего тела; получаем результаты, которые во многих случаях невозможно получить сегодня даже в реальном эксперименте.

Ранее применение такого метода вычислительной газодинамики было достаточно сложно и затруднено, так как было резкое ограничение вычислительных мощностей и ресурсов вычислительной техники. Сегодня уровень вычислительной техники, находящейся в распоряжении инструкторов и инженеров, очень высок. Однако многие имитируемые процессы при расчете элементов в арматуростроении могут длиться сутками, а иногда и десятками суток даже на современных вычислительных машинах.

Аддитивные технологии в арматуростроении

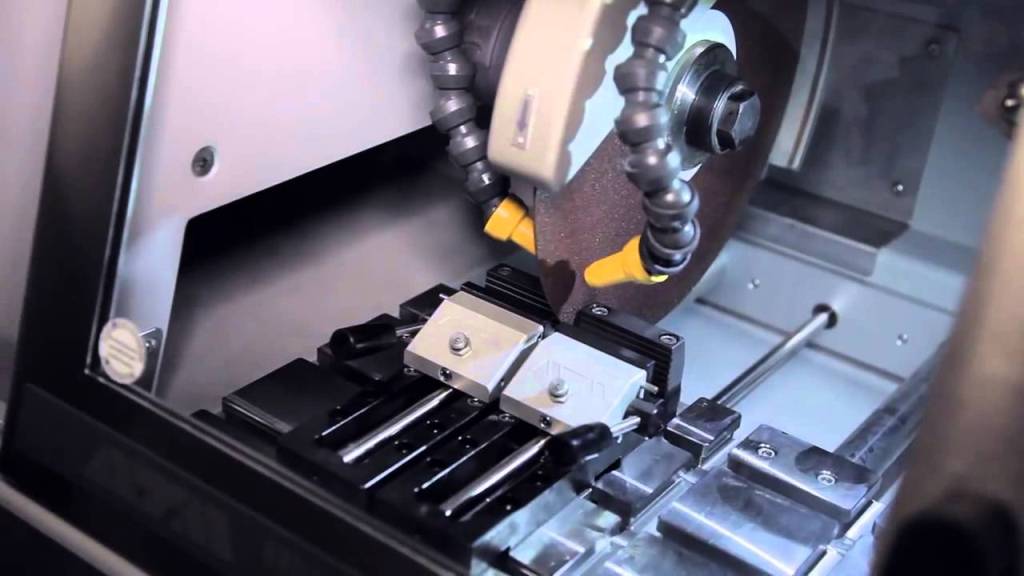

Очень важным моментом современной науки и технологического производства являются вопросы, связанные с применением аддитивных технологий. Многие представители реального сектора промышленности, говоря об аддитивных технологиях, имеют в виду лишь вопросы, связанные с элементами быстрого портотипирования, создания каких-либо рекламных образцов и игрушек.

Реально данные технологии позволяют без удаления металла, путем его добавления, достаточно быстро без применения технологический оснастки изготавливать образцы невероятно сложной конструктивной формы с внутренними полостями. Если несколько лет назад речь шла только о «выращивании» образцов из синтетических порошков или пластмассы, то сегодня речь уже идет о нормальных «металлических» принтерах, которые изготавливают методом послойной печати детали из таких материалов как алюминиевые, нержавеющие и жаропрочные сплавы, титан, вольфрам.

На сегодняшний день речь не идет о применении аддитивных технологий в производстве устройств общепромышленного назначения, но их использование возможно на этапе отработки опытных образцов, опытно-промышленных партий или единичных образцов специализированного назначения.

Аддитивные технологии в России находятся в достаточно сложной ситуации, так как в этом вопросе наша страна находится под санкциями. Тем не менее, ведется очень интенсивная работа, направленная на создание своей производственной базы, по выпуску отечественных «металлических» принтеров, созданы и проходят испытания собственные металлические порошки для печати. Уже через 1-2 года в нашей стране начнется практическое применение аддитивных технологий в промышленности. Кроме того, аддитивные технологии могут использоваться при набивке литьевых стержней для ускорения процесса литейного производства.

Кадровый вопрос

Для применения данных технологий необходимо подготавливать специалистов, прежде всего по 3D моделированию, которые обладают пространственным мышлением. Как показывает опыт, более эффективно переучивать разработчиков и конструкторов из «плоского» мышления в декартовых системах в пространственное мышление. Опыт работы с аддитивными технологиями показывает, что молодые люди уже готовы переходить к 3D моделированию, минуя этап «плоского» конструирования.

Внедрение 3D моделирования в аддитивные технологии ведет к необходимости изменения новых принципов конструирования. Используя старые принципы конструирования, ориентированные на технологические приемы, связанные с удалением материалов, наносят большие ограничения на конструкцию, которую мы можем построить методом моделирования и послойного наращивания. Конструкции могут быть гораздо легче, прочней, элегантнее в своем конструктивном исполнении.

Развитие аддитивных технологий во многом задает облик промышленной индустрии будущего. В результате применения данных технологий упрощаются производственные процессы в энергомашиностроении, приборостроении и других отраслях промышленности — именно там есть потребность в изделиях сложной геометрии. Поэтому необходима консолидация усилий законодателей и производителей по расширению исследований, ускорению технологического развития и внедрению аддитивных технологий.

Чернышев Андрей Владимирович

доктор технических наук,

профессор МГТУ им. Н.Э. Баумана

valve-expert.ru